■第22回中小AG会合 [2022/11/30(水)]

●議題:

| (1)開会挨拶 松島主査 | <ビデオ> |

| (2)これからの中小AGについて | <ビデオ> |

| (3)前回、錦正工業 永森様講演の振り返り | <ビデオ> |

| (4)三田工機(株)様の取組みについて 三田工機(株) 代表取締役社長 三田村氏、小嶋氏 |

<ビデオ> |

| (5)樋口製作所様の事例紹介(ビデオ)について | <ビデオ> |

| (6)まとめ 松島主査 | <ビデオ> |

出席者:

三田工機(株) 三田村様、小嶋様

松島主査、永森様、今野様、浜野様、林様、兼子様、黒田様、北岡様、渡邊様、関様、高鹿様、柏原様、大川様、長戸様、水上様

池谷様、石村様、斎藤様、オブザーバ参加いただいた方々、事務局:益子

(1)開会挨拶

・私たちはデジタルを使って地道な改革を進めていきたいということにブレはない。

(2)これからの中小AGについて

・中小製造業のデジタル化事例をとりあげ、相互学習の場とする。議論する時間を増やしていきたい。

(3)前回の永森様講演の振り返り

・外に出ていく機会のない会社の社員に、この話を聞いてほしい。企業規模や業種に関係なく、みなに当てはまることである。

(4)三田工機(株)様の取組みについて

「未熟練者でも適切な工程設計を可能にする生産性向上を目指したAIシステムの実用検証」

・事業:

・切削工具・精密の治工具などの製造。製造業の下支えで、なくてはならないと重宝されている。「困った時の三田工機」と頼りにされている。

・課題:

・社長が様々な仕事をしていて、工程設計が後回しになってしまう。結果、納期遅れを招いていた。

・経験の浅い社員でも工程設計できるようにシステム構築(AI導入)を目指した。

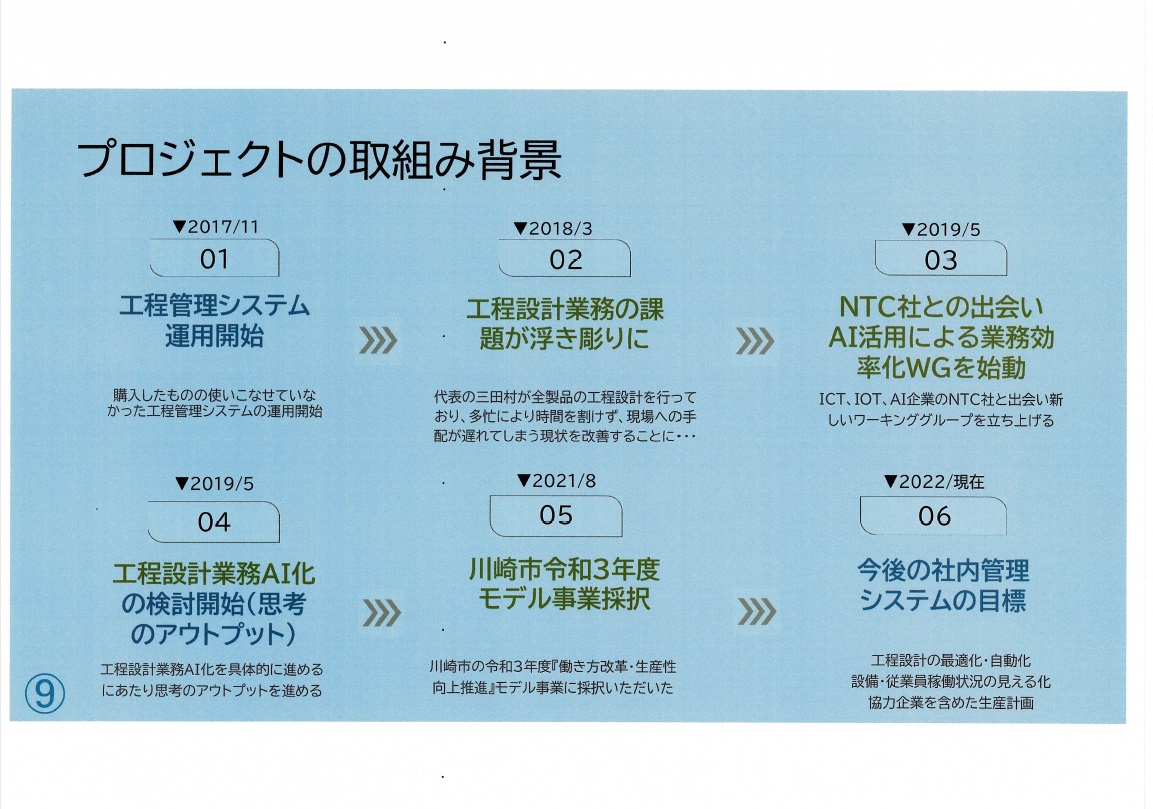

・AI化の取組:

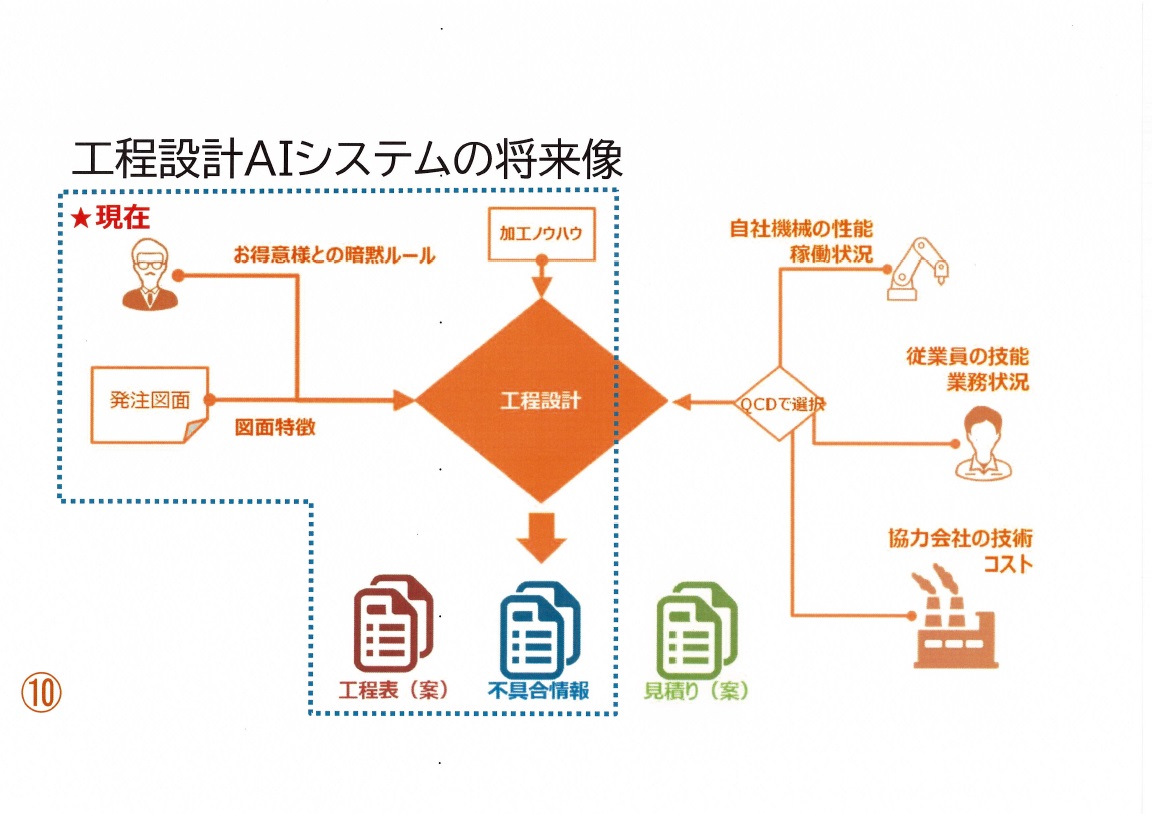

・どんな風に工程設計しているかの思考のアウトプットから始めた。注文図面の54の特徴を人がExcelへ入力し、AIへ与えて工程情報を作り出す。

・人の判断を助けるシステムとしてAIを導入。(AIの的中率が90%を超えるが、最後は人の判断を経る形式としている。)

・成果:

・工程設計時間が削減できた。工程設計業務の育成期間短縮(3~4年⇒3ヶ月)(社長が行っていた工程設計の思考を、AIを経由して人へ。)

・苦労したこと・得られたこと:

・モチベーションを持ち続けること、社内の技能承継の拡散、内部に対してより丁寧に説明することで、事業の改革は、加速度的に進む。

その結果、事業の重要事項は全従業員が考え動く組織となった。

・IT人材がいなくてもあきらめるのは早い、事例の少ないAIでの成功事例の1つとなった。

<意見交換>

・元々、社長が図面を見て、どこに着眼して、どういう風にものを考えていくと工程が決まるのかの思考を言葉にする。これが大変だった。

・顧客からの依頼図面(PDF)を人が判断して特徴項目をExcelに設定。このデータをAIへ渡すと、AIより工程情報が出てくる。

この出力された工程情報を人がチェックし、必要に応じて修正を重ねることで、徐々にAIが工程設計手順を覚えていった。

・図面の特徴を人が判断してAIに渡し、AIの出力結果を人がチェック。この循環を通して人の技能継承にもつながっている。

・工場経験ある人が採用できない。未経験でも教えればよいと考えを変え、チャレンジしてくれる人を採用した。

製造ありきで、「腕の立つ職人が偉い」という考えがあったが、それがなくなった。それぞれの場所で働いている人を認めるようになった。

・AIシステムのNTC社は、川崎市のWGでつないでいただいたため、お互い手弁当でやった。

・ポイントは、どうやって歯車を回し始めるか、どうスタートするか!かもしれない。

|

|

|

|

|

|

<キーポイント>

・AI化の道のりとして、図面判断における特徴点・着眼点を言語化し、工程設計の思考プロセスを標準化した。人が答えを出すことをAIがサポート。

・「経験者」を求めても採用できない現実から、未経験者でも働いてもらえる職場作りへ。そのためのデジタル活用へ。

・標準化・形式知化すれば「ある程度」人に任せられる、そのためにAI活用。

・全部自分で決めるワンマンスタイルから、様々な能力を有する多様な従業員に任せる企業文化へ大きく変えた。

・AIの仕組みが分からなくても、他社事例に刺激を受けて、「なら、うちもやってみよう!」へ。

・AI化に着手したきっかけは、市のマッチングにて支援する企業との出会い。

(5)樋口製作所様の事例紹介について「IoT活用によるプレス設備の自律化WG」

・プレス加工の特徴:金型と材料を当てはめて作成するが、寸法測定は全量検査は行っていない。

・課題:プレス生産中に不良品が大量に発生するケースもありロスが大きい。

・対応:ロスを最小化するため、ミス検出装置を開発。

・3Dレーザー測定器にて、コンベアで移動中に全量検査し、寸法NGであれば、NG箱に移動。5つNGが続くと製造がストップし、管理者に連絡がいく。

・シリアルコードのQRコードをレーザー印字しておき、停止要因となったプレス機等のデータを入力していく。

<意見交換>

・プレス製品にレーザ印字している事例は、初めて見た。

・ある作業をするために、e-ラーニングでの試験をパスしていないと機械を操作しちゃいけない。

・どうやって0→1にしたか?が興味深い。

・素人7人を指名して、自由にやらせた、本人たちが自分たちで動き出した。非常に本質的。

・全社的な巻き込み方が面白い。みんな、巻き込まれていく好事例。

|

|

|

<キーポイント>

・IoTデータを活用してプレス部品の全数保証。

・IDとリンクさせて資格がないと動かない等。人のスキル向上と機械に任せる、人と仕組みの両輪。

・属システム化→新しい価値創造へ。可視化できたら、それを共有化。

・支援機関の扱い方がうまい。

(6)まとめ

・事例を勉強してみると、アツい気持ちがよくわかる。やってみないとわからないことが沢山ある。「やっちゃうしかない」。

以上